全國服務熱線

18925802250

全國服務熱線

18925802250車燈振動測試方案概述

車燈振動測試是評估車燈在車輛行駛或特定環境中抵抗振動能力的重要手段,旨在確保其結構穩定性、電氣安全性及使用壽命。測試需結合產

品類型(如汽車燈具、LED路燈)、應用場景(車載、戶外桿式安裝)及行業標準,通過模擬振動環境驗證燈具性能12。以下從測試核心要素、

技術方法、應用場景差異及行業趨勢展開說明。

車燈振動測試的核心要素

測試樣品與設備準備

樣品選擇:需選取具有代表性的車燈樣品,確保尺寸、材料、結構一致,以保證測試結果的可比性。

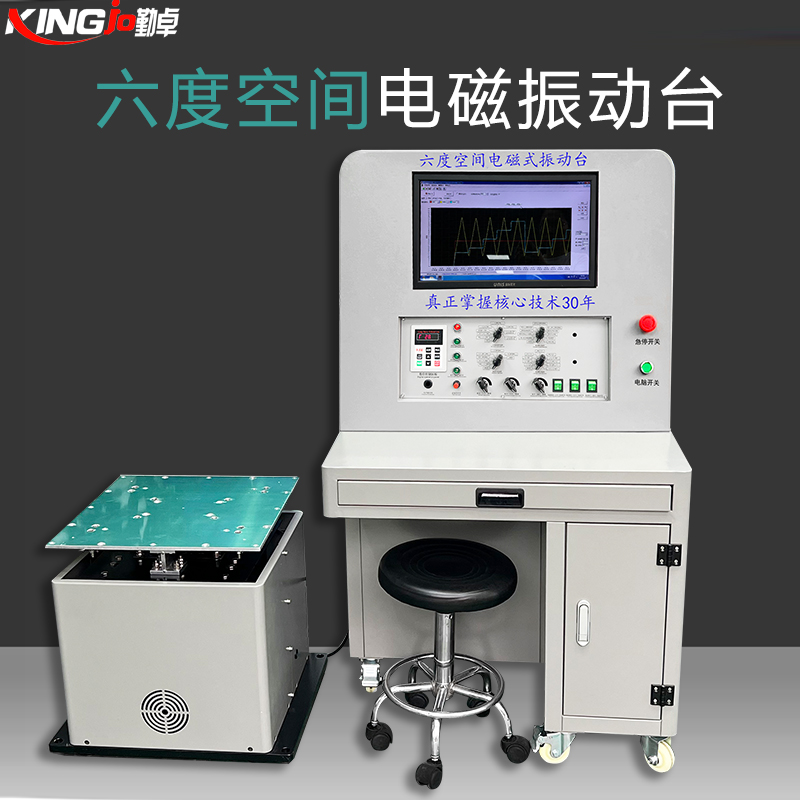

設備要求:常用設備包括電磁振動臺(如勤卓振動臺)、沖擊試驗機(如符合SAE J-575e標準的設備),關鍵參數需覆蓋振幅(如3.2mm)、

頻率(12.5Hz)、加速度(最高100G/2MS)等。

測試參數設定

基礎參數:根據燈具類型設定振動頻率、振幅、持續時間。例如,汽車燈具測試需模擬發動機振動及路況沖擊,LED路燈則需參

考GB/T 33721-2017標準中不同材質對應的振動等級。

振動方式:常見模式包括定頻振動(單一頻率)、掃頻振動(頻率范圍往復)、可程式振動(多段頻率循環)等,需根據測試目

標選擇。

車燈振動測試的實施流程

標準測試步驟

樣品安裝:使用專用夾具或支架固定車燈,確保測試過程中無位移(如LED路燈需安裝于特定直徑鋼管,懸臂端距燈桿10cm)。

參數設置:通過振動臺控制面板輸入頻率、振幅等參數,部分設備支持對數或倍數頻率調整。

測試執行:啟動設備后觀察燈具狀態,記錄是否出現破裂、部件松動、電氣間隙縮小等問題。

結果分析:對比樣品性能差異,評估抗震性并提出設計改進建議,最終形成包含測試數據、問題及措施的報告。

關鍵驗收指標

結構完整性:外殼無破損,連接件穩固,無脫落風險。

電氣安全性:電氣間隙符合標準,線束、PCB板等部件無接觸不良。

智能化測試技術

有限元仿真:如惠州納安特專利技術,通過構建線束接插件與PCB板的有限元模型,輸入混合振動激勵譜模擬應力分布,結合摩擦模型識別風險

特征并優化測試參數。

設備定制化:振動試驗機支持頻率可調(數字顯示)、激光多普勒輔助治具設計,部分設備加速度達100G以模擬極端沖擊。

標準化與可靠性提升

測試標準完善:從傳統物理測試向“模擬+仿真”結合發展,注重全生命周期可靠性評估。

成本優化:通過提升設計階段的測試覆蓋率,減少后期召回及維護成本(如設計水準提升3%可降低18%不必要支出)。

總結與建議

車燈振動測試需兼顧標準流程與場景化需求,汽車燈具側重動態應力下的電氣與結構穩定性,LED路燈則需強化戶外安裝的抗風振能力。未來隨著仿

真技術與定制化設備的應用,測試精度與效率將進一步提升,建議企業結合產品特性選擇合適的測試方法,并關注行業標準更新(如SAE、GB/T系列)

以確保合規性